Bonjour à tous !

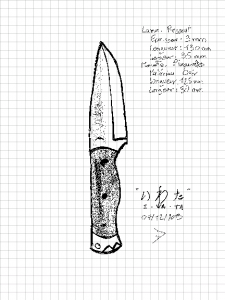

Il est temps de vous parler d’un de mes projets terminés : Un couteau en damas « Peau de Grenouille ».

Pour tout ceux qui ne connaissent pas le damas (ton univers impitoyable, voilà, c’est fait !), il s’agit d’une technique de forge, qui vise à créer des motifs, plus ou moins volontairement, en mélangeant différents aciers.

Je n’ai pas prévu, dans cet article de vous retracer l’histoire du damas, son origine, sa vie son oeuvre, mais plutot de vous montrer une application pratique, au travers de la réalisation de mon 1er couteau en damas.

Pour les plus acharnés de recherche, laissez moi vous faciliter la tâche en partageant avec vous la fabuleuse page Wikipedia sur l’acier damas : https://www.wikiwand.com/fr/Acier_de_Damas

Quand on fait du damas, on commence toujours de la même manière : On soude sa trousse (langage tout à fait technique, n’est il pas ?)

Petite précaution oratoire : Cet article n’est pas un tutoriel pour faire du damas, si vous avez envie de vous y mettre, faut venir à la forge d’Ostiches, le samedi matin (quand y a pas Covid) et on pourra s’occuper de vous 😀

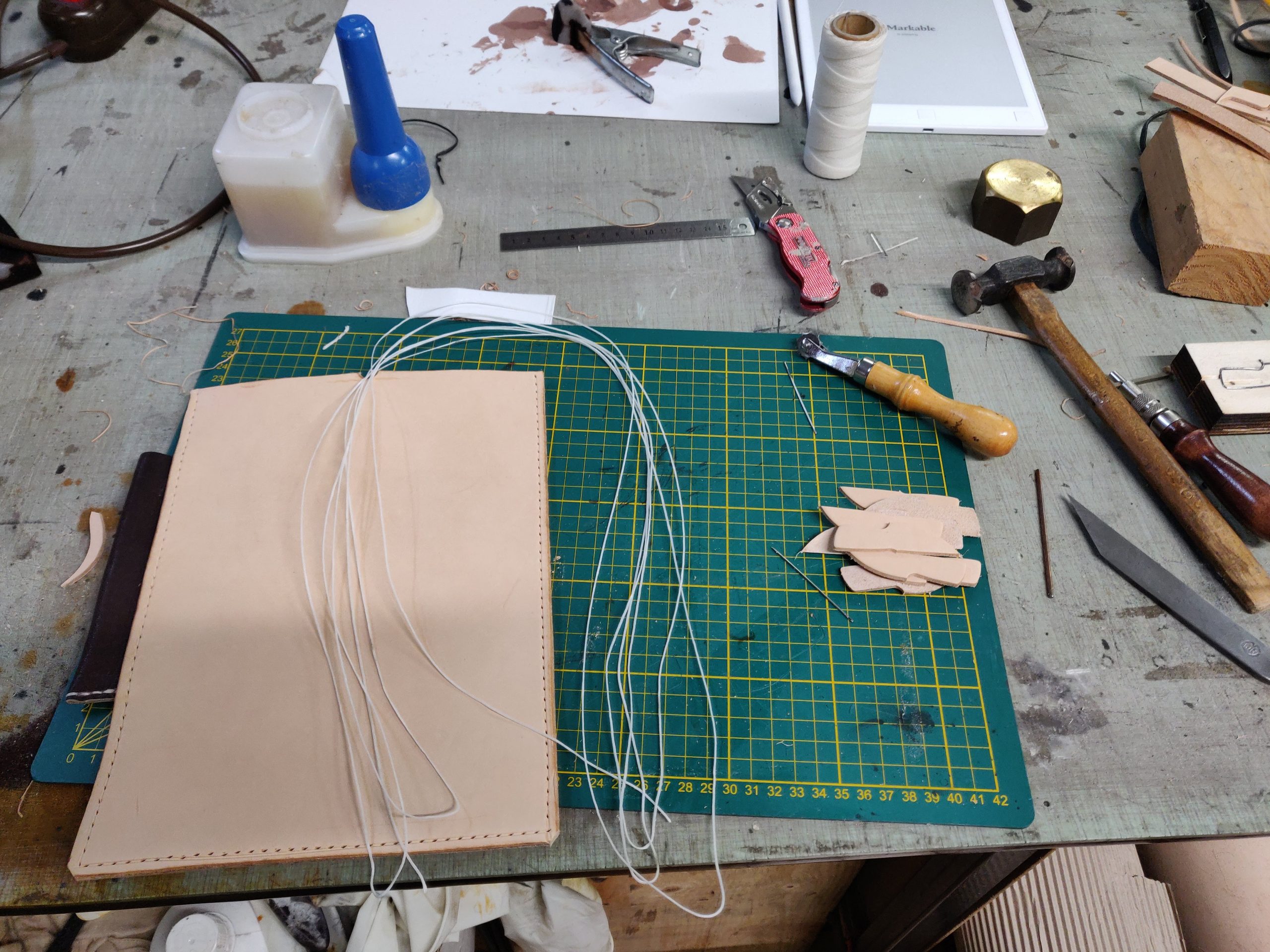

Fabrication de la trousse

C’est parti ! Je franchis le pas, et je saisis l’opportunité présentée par mon cher ami, Marc !

Je vais faire du damas.

« On peut commencer par quelque chose de facile : Une peau de grenouille » – Me lança Marc, un matin (ou un midi) d’hiver.

Quand Marc dit « Facile », j’entends « Tu vas en ch… mais ça va le faire ! »

« Il te faut de l’O2 et du 15N20, de l’O2 j’en ai qui traine chez moi, et du 15N20 aussi… »

Pour les non-initiés, l’O2 et le 15N20 sont 2 types d’aciers différents, l’une est riche en carbone (on parle alors d’acier « dur »), l’autre est pauvre en carbone (on parle donc d’acier … je vous laisse deviner … « Doux », exactement !)

Pour les puristes, les aciers ayant une composition chimique assez variables, on donne leur formule, contenant évidemment du fer et du carbone, mais pas que !!!

- L’O2, son petit nom à lui c’est : 90MCV8, parce qu’il contient du Manganèse, du Carbone et du Vanadium

- Le 15N20, lui c’est un vilain, parce qu’on croit que c’est son vrai nom, mais non, son vrai nom à lui c’est comme Annie Cordy, c’est pas 15N20 : C’est 75Ni8 , parce que dedans y a du Ni…ckel !

EDIT : Après vérification, le 15N20 n’est pas forcément du 78Ni8, par contre ce sont bien tous les 2 des aciers au Nickel, alors c’est… ben nickel 😉 (Merci Steph !)

Bon OK, on a du 15N20 (en plaquettes), on a de l’O2 (en barre), et maintenant « On fait quoi ? », et ben on coupe la barre d’O2 pour en faire des plaquettes. Parce que oui, ce qu’on veut au final c’est un mille-feuille de couches d’acier.

« Et après ???? Et après ??? »

« Ha bonjour, Monsieur Ucon, vous êtes là aussi ? »

« Ben oui… »

« Et ben après, mon bon Monsieur Ucon, et ben on soude le mille feuille ! »

« Ha, on le mange pas ? »

« Non, Monsieur Ucon, on le mange pas… »

On forge !

Maintenant que la trousse est soudée, on se met au boulot, il va falloir souder les couches entre elles !

« Bah, c’est pas qu’est ce qu’on vient de faire ? »

« Non, Fernand, on a juste soudé les couches pour qu’elles tiennent, maintenant on va les souder pour qu’elle puisse se mélanger »

« Comme la vinaigrette ? »

« Voilà, comme la vinaigrette, Fernand, comme la vinaigrette… »

Pour pouvoir souder, il faut suivre quelques étapes importantes :

- Faire chauffer la trousse, dans la forge, très chaude, jusqu’à la bonne température

- Une fois que c’est bien chaud, on la saupoudre de poudre de perlimpinpin

- On la remet au chaud et pis quand ça fait des petites bulles, on lui écrase la tronche, fissa fissa.

Si c’est trop technique pour toi, vient à la forge d’Ostiches, on t’expliquera, si t’es sage.

Après avoir donc, gentiment, allongé notre trousse, on va pouvoir couper la barre ainsi obtenue et en superposer les tronçons. On se retrouve avec plusieurs morceaux de mille de feuille, qu’on soude encore ensemble pour réaliser une seconde trousse.

« Et on peut le manger ? »

« Non, Fernand ! C’est pas le blog de Mercotte ici !!! »

Et une fois qu’on a soudé, et ben on recommence :

- On chauffe fort

- Quand c’est chaud, hop poudre de perlimpinpin

- On rechauffe, et on lui tape sur la tronche

- On obtient une barre, et pis cette barre on la coupe en plats pour faire des couteaux

Magie de la technologie, ci dessous la fameuse barre coupée en 3 morceaux pour faire … des couteaux.

Réalisation du motif « Peau de Grenouille »

Si vous avez suivi jusque là les élucubrations de mon pauvre esprit, déjà : « Bravo ! »

Et ensuite, je vois les petits malins dans le fond qui se disent « Ouais OK, t’avais des couches, tu les as écrasé puis superposé, maintenant t’as juste plus de couches »

Et bien, à ceux-là, je dis : « Doublement bravo ! »

Pour obtenir une « peau de grenouille » il faut effectivement passer par une petite étape technique en perçant des trous, pas tous de la même taille, et surtout pas en perçant complètement la trousse 🙂

Magie de la technique, bam le résultat :

Et voilà, à ce moment là, on a terminé la fabrication du damas « peau de grenouille », maintenant on a plus qu’à forger une lame. Aller, hop hop ! Au boulot !

Forgeage de la lame

C’est bien gentil de fabriquer du damas, c’est amusant, on soude, on fait mumuse avec le marteau pilon, et pis ensuite ben faut bien le transformer en quelque chose de beau, d’utile et de durable, pourquoi pas en couteau ? (Hein, mon cher Chris ? Qu’en penses tu ?)

Séquence de forgeage d’une lame :

- Aller à Ostiches, tourner à gauche après l’église et entrer dans la forge

- Crier : « Steeeeeeeeeph !! Comment on forge une lame ? »

- Ecouter

- Forger une lame.

« Ha moi j’aime bien taper… »

« Oui, Fernand, on s’en doute… on s’en doute »

Une fois le forgeage terminé, on a un bout de métal qui ressemble vaguement à un couteau et bardé de calamine…

Alors, faut nettoyer…

Révélation du damas

Comme pour tout couteau, on passe du brut de forge au couteau poli, en … « ponçant », et oui, un peu de machine et beaucoup d’huile de coude.

Je ne vais pas m’étendre sur le ponçage des couteaux, si ça vous intéresse… la forge d’Ostiches etc… 🙂

Après ponçage, on obtient une lame uniformément grise et brillante.

Il est temps de révéler le motif et pour ce faire :

- Aller à Ostiches …

- Tremper votre lame dans de la bave de grenouille

- Attendre

- Poncer un tout petit peu

- Tremper votre lame dans la bave de grenouille

- Poncer un tout petit peu

- Répeter jusqu’a satisfaction plein et entière.

On obtient, un truc du genre :

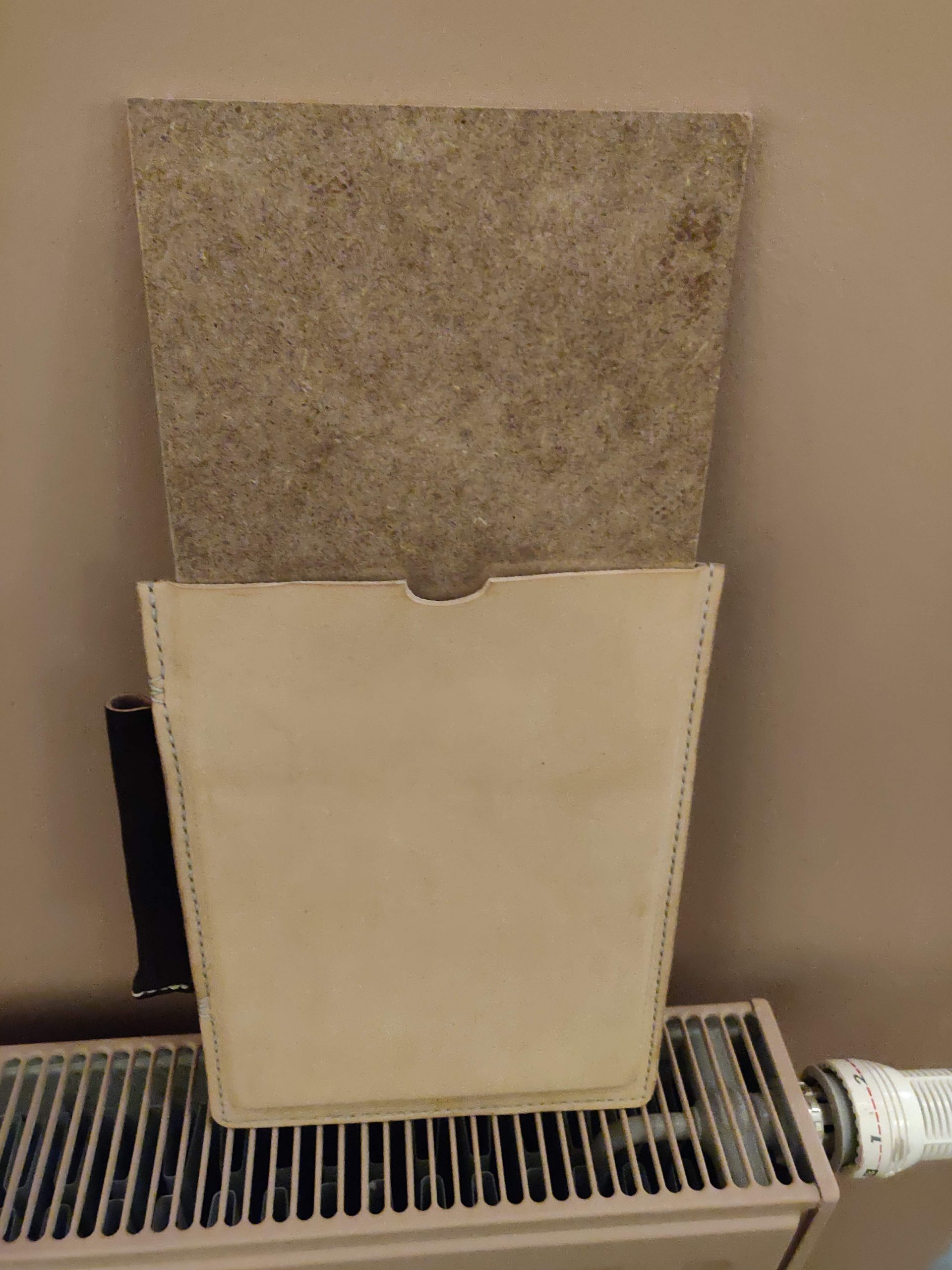

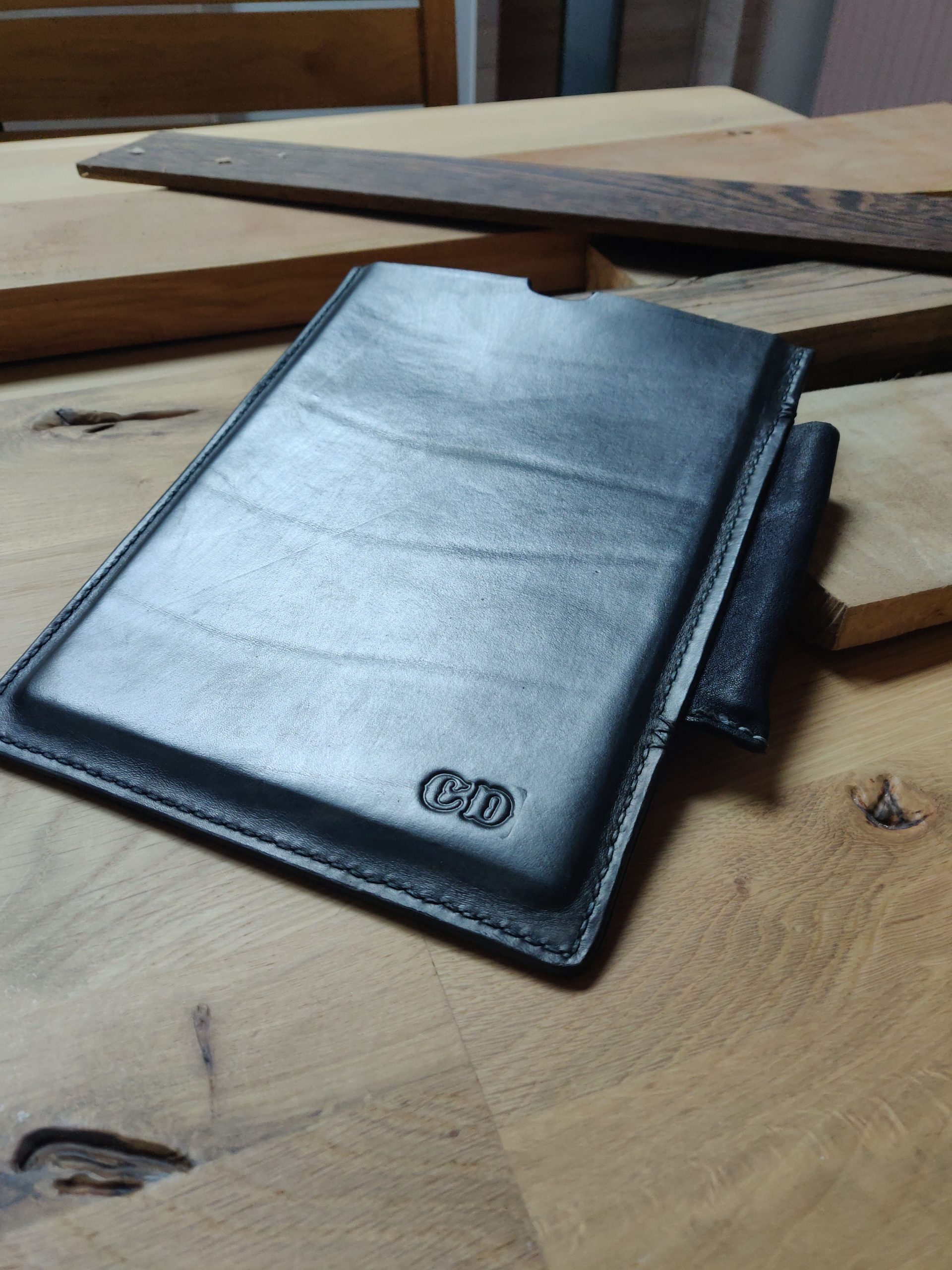

Instant magique : Transformation en couteau

Une fois content de mon motif, je me suis donc attelé à monter un manche sur mon couteau et à réaliser les dernière finitions.

Et ben ça donne ça, juste là, dessous :

La potion magique qui fait pousser des manches sur les couteaux.

Le couteau, fini 😀

Zoom sur le motif

Voilà, on a effleuré la surface de la réalisation de damas et de ses applications.

Un super chouette projet, supporté tout du long par les super copains de la forge.

Venez nous rendre visite, y a des fous qui fabriquent des marteaux en damas, y en a même qui en font avec 3 aciers différents et même qu’ils font des épées avec…

Alors, sur ces belles paroles, je vous fais des bises, et je retourne à Ostiches.

A bientot !

Cyrille, encore et toujours en apprentissage !